Mit dem Digital Twin zum “First Time Right” im industriellen 3D-Druck

Fehler vermeiden, bevor sie entstehen – durch realitätsnahe Simulation und präzise Planung

Die Vision der additiven Fertigung als nachhaltige, flexible und hochpräzise Produktionstechnologie steht und fällt mit der Prozesssicherheit.

Wir setzen daher gemeinsam mit der SWMS Systemtechnik Ingenieurgesellschaft auf die virtuelle Prozessabsicherung durch digitale Zwillinge.

Der Weg vom CAD-Modell zum fertigen Bauteil im Metall-3D-Druck ist komplex: Was in der Theorie linear klingt, birgt in der Praxis erhebliche Herausforderungen: unzählige Prozessparameter, hohe Ressourcenkosten, energieintensive Produktionsschritte und ein CAM-System, das lediglich eine idealisierte Emulation der Maschinenumgebung bietet – nicht jedoch die reale Prozessdynamik abbildet. Fehlerhafte Bauteile führen zu einem drastisch verringerten ökologischen und ökonomischen Nutzen über den gesamten Produktlebenszyklus hinweg.

Was wäre, wenn Sie in der additiven Fertigung keine teuren Fehldrucke mehr in Kauf nehmen müssten?

First Time Right – bislang eher ein Traumziel, doch mit digitalen Zwillingen rückt diese Vision in greifbare Nähe. Sie schlagen die Brücke zwischen der idealisierten Theorie und den realen Bedingungen industrieller Praxis.

Die additive Fertigung gilt laut Europäischer Kommission nicht nur als zukunftsweisend, sondern bereits heute als nachhaltige, ressourceneffiziente und präzise Produktionstechnologie. Doch ihr ökologischer und ökonomischer Nutzen steht und fällt mit der Prozesssicherheit.

Aconity3D, einer der führenden Anbieter industrieller 3D-Drucksysteme, setzt daher gemeinsam mit der SWMS Systemtechnik Ingenieurgesellschaft auf die virtuelle Prozessabsicherung durch digitale Zwillinge – eine intelligente Kontextualisierung von digitaler Simulation und realer Fertigung.

Denn der Weg vom CAD-Modell zum funktionalen Metallbauteil ist alles andere als geradlinig: unzählige Prozessparameter, energieintensive Produktionsschritte, hohe Materialkosten und CAM-Systeme, die die Maschinenumgebung oft nur idealisiert abbilden, machen eine fehlerfreie Fertigung zum Balanceakt. Fehlerhafte Bauteile wiederum mindern nicht nur die Produktivität, sondern untergraben auch den Nachhaltigkeitsvorteil über den gesamten Lebenszyklus hinweg.

Digitale Zwillinge schaffen hier einen Paradigmenwechsel – sie ermöglichen valide Vorhersagen, optimierte Prozessführung und schaffen Vertrauen in eine Produktion, bei der Qualität kein Zufall mehr ist.

Der Weg vom Entwurf zum perfekten Bauteil: Effizienz, Nachhaltigkeit, Fehlerfreiheit eine Frage der Gestaltung?

Die Antwort liegt in der virtuellen Inbetriebnahme: digitale Zwillinge ermöglichen, was bisher kaum möglich ist – eine realitätsnahe Abbildung des gesamten Fertigungsprozesses, bevor das erste Material überhaupt aufgetragen wird.

Gemeinsam mit der SWMS Systemtechnik, einem erfahrenen Technologiepartner für industrielle Softwareanwendungen, hat Aconity3D nun einen Meilenstein erreicht: Die Digitalisierung und Virtualisierung des AM-Prozesses mithilfe digitaler Zwillinge. Die Kernkompetenzen von SWMS – Knowledge Based Engineering, CAx-Automation sowie pfadbasierte Prozessplanung für AM und AFP – ermöglichen eine realitätsnahe Abbildung der Fertigung, inklusive:

- – Kollisionsüberprüfung

- – Achslimits

- – Materialauftrag

- – Erkennung von Singularitäten

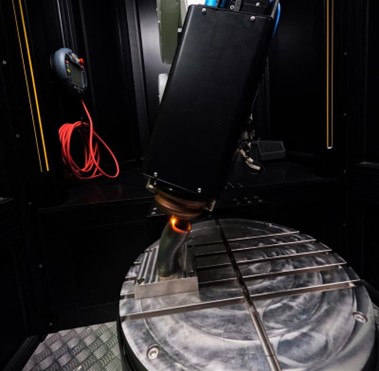

Während klassische CAM-Systeme nur eine statische Emulation liefern, geht der digitale Zwilling einen Schritt weiter: Er bildet die physikalischen Dynamiken der realen Anlage ab. Die virtuelle Umgebung umfasst dabei sowohl das Maschinenverhalten als auch die Fertigungsprogramme – und wird so zum digitalen Schatten des realen Prozesses.

Damit wird der digitale Zwilling nicht nur zur technischen Spielerei in der Forschung, sondern zum strategischen Werkzeug in der industriellen Praxis: Teure Fehldrucke werden reduziert, Stillstandzeiten minimiert und wertvolle Ressourcen eingespart. Ein echter Schritt in Richtung „First Time Right“.

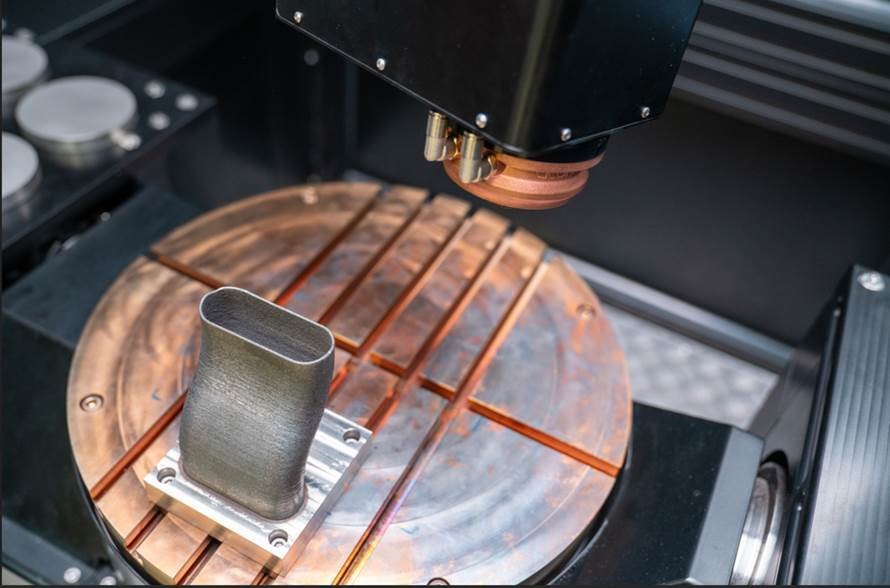

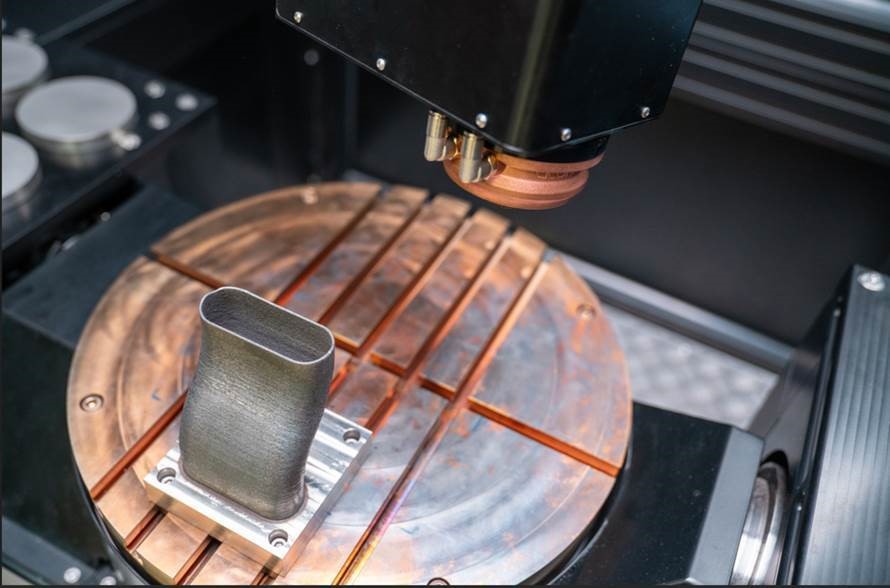

Digitaler Zwilling in Aktion: Demobauteil als Benchmark für Prozesssicherheit

Die komplexe, gekrümmte Geometrie des Bauteils stellt nicht nur die Software, sondern auch die Maschine vor erhebliche Herausforderungen. Ohne digitale Simulation hätten fehlerhafte Materialaufträge und unpräzise Schichtübergänge schnell zu Ausschuss geführt. Ein Risiko, das dank des digitalen Zwillings frühzeitig erkannt und vermieden werden kann.

Ein besonders anspruchsvolles Demobauteil – mit einer gekrümmten, nicht ebenen Geometrie, die konventionelle Schichtstrategien an ihre Grenzen bringt (non-planarer Geometrie) – diente als Testobjekt für die digitale Prozesskette. Die Aufbereitung erfolgte in Siemens NX, der Export über einen eigens von SWMS entwickelten Postprozessor. Dieses Beispiel zeigt, wie digitale Zwillinge selbst und vor allem bei komplexen Geometrien eine präzise Prozessplanung ermöglichen – ressourcen-, zeit- und kostensparend. Die Herausforderung: Die kontinuierliche Anpassung der Schichthöhe – durch präzise Variation von Laserleistung und Drahtvorschub – erforderte höchste Genauigkeit.

Ein perfektes Beispiel dafür, wie eng digitale Planung und reale Fertigung miteinander verzahnt sein müssen, um zuverlässige Ergebnisse zu erzielen.

„First Time Right“ ist mehr als nur ein Buzzword – es ist der Schlüssel zu nachhaltiger und wirtschaftlicher additiver Fertigung

In der additiven Fertigung ist eine präzise Prozessplanung entscheidend – sie bestimmt, ob ein Bauteil erfolgreich entsteht oder als teurer Ausschuss endet. Jeder vermiedene Fehldruck spart nicht nur kostspielige Ressourcen und Energie, sondern reduziert auch Ausfallzeiten und erhöht die Planungssicherheit – ein klarer Wettbewerbsvorteil für Unternehmen.

Durch die nahtlose Kombination von Bahnplanung in Siemens NX und der anschließenden Validierung mit AconityCOMMAND lassen sich Fehler frühzeitig erkennen und vermeiden. So wird bereits in der Planungsphase ein signifikanter Beitrag zur Ressourcenschonung und Energieeffizienz geleistet. Weniger Ausschuss, kürzere Stillstandzeiten und eine verbesserte ökologische Bilanz sind das Ergebnis. „Unser Ziel ist die Losgröße 1 – jedoch ohne Kompromisse bei Qualität, Nachhaltigkeit und Wirtschaftlichkeit“, erklärt Michael Stockschläder von Aconity3D. „Mit dem digitalen Zwilling als intelligentem Planungspartner kommen wir dem Ziel “First Time Right” in der Realität einen großen Schritt weiter.“

Begleitet wird diese Entwicklung vom Labor für Additive Fertigung der Technischen Hochschule Rosenheim, das mit wissenschaftlicher Expertise sicherstellt, dass neueste Erkenntnisse direkt in die industrielle Anwendung einfließen.